Fordi LP-turbinen trekker ut strøm til viften, noe som krever mest kraft. HP- og IP-turbinen trekker bare ut strøm til sine tilkoblede kompressorer - LP-turbinen trekker ut strøm til viften og LP-kompressoren. Viften fungerer på all luftstrøm gjennom motoren, kompressorene bare på en brøkdel (10: 1 for en høy bypass som Trent 1000). Viften produserer opptil 75% av motorens drivkraft.

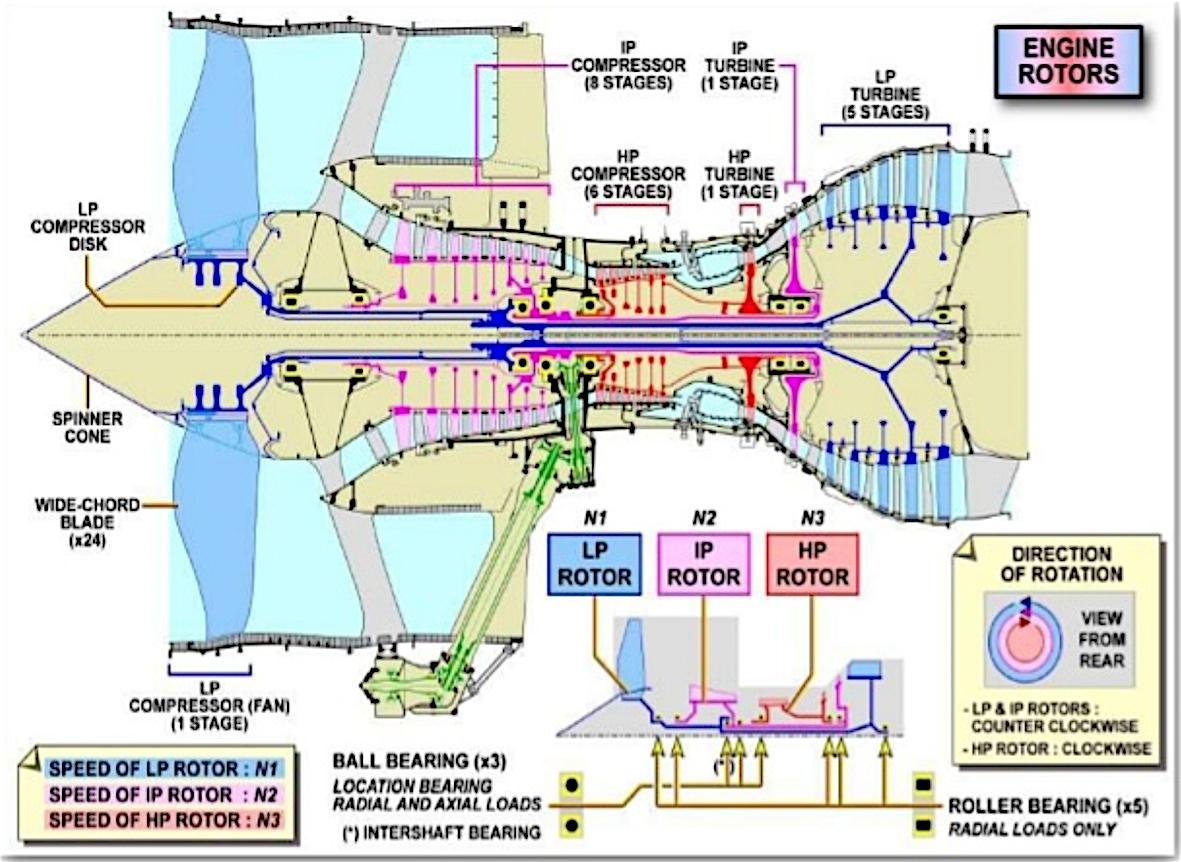

Fra denne presentasjonen: tverrsnittet av Trent 1000. Det viser at LP, IP og HP rotorer har forskjellige rotasjonshastigheter, men viser dem ikke. En annen (eldre) presentasjon viser dem som 3600. 6800 og 10200 RPM. Rotasjonshastigheten går ned når volumet av massestrømmen øker.

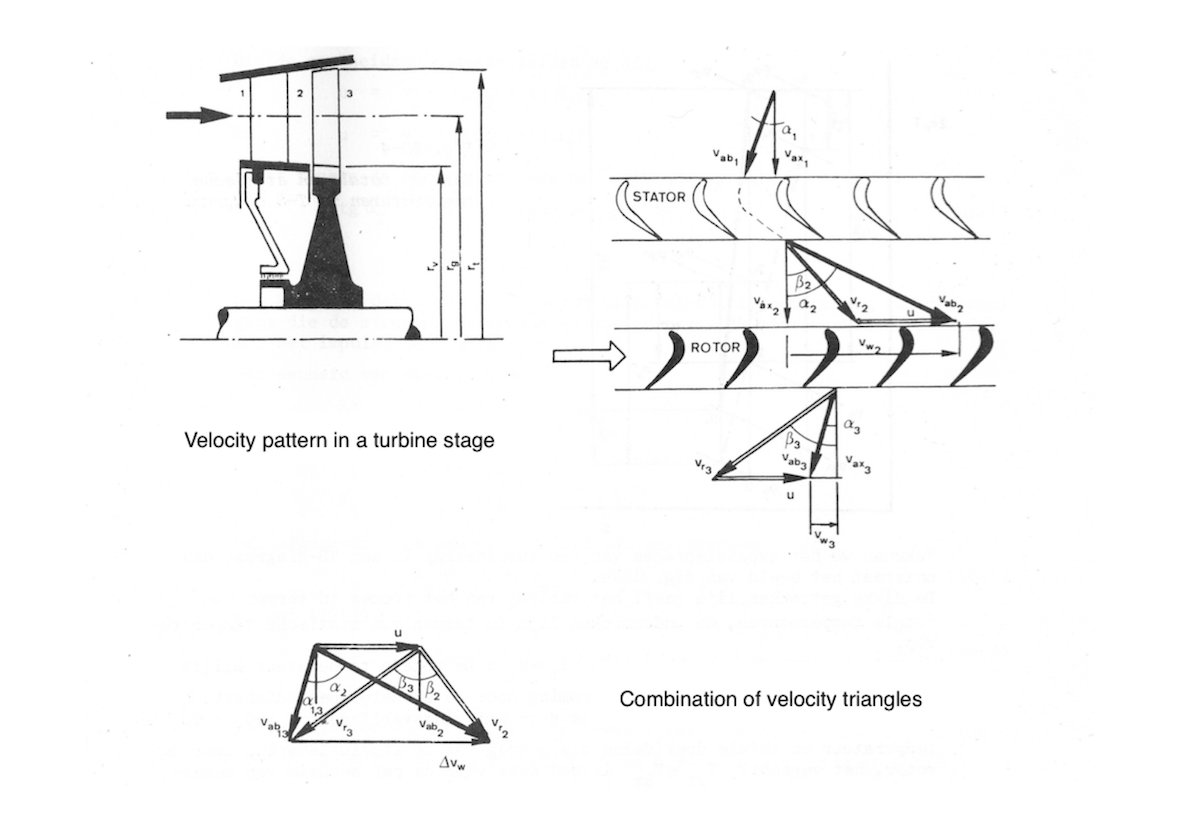

En gammel lærebok av meg gir kraften P ekstrahert fra en turbinstadiet som:

$$ P = \ dot {m} \ cdot u \ cdot v_ {ax} \ cdot [tan (\ alpha_2) + tan (\ alpha_3)] $$

med

- $ \ dot {m} $ = massestrøm [kg / s]

- u = tangential bladhastighet [m / s]

- v $ _ {ax} $ = aksial gasshastighet [m / s]

- $ \ alpha_2 $ og $ \ alpha_3 $ vinkler i henhold til figuren nedenfor.

Så tangentialhastigheten til turbinbladet er i ligningen for kraftuttak, som består av rotasjonshastighet og bladradius. Jo raskere turbinen svinger, jo mer kraft kan trekkes ut per trinn, og jo færre trinn kreves. Hvorfor går rotasjonshastigheten da ned med trykk? (HP = 10.200; IP = 6800).

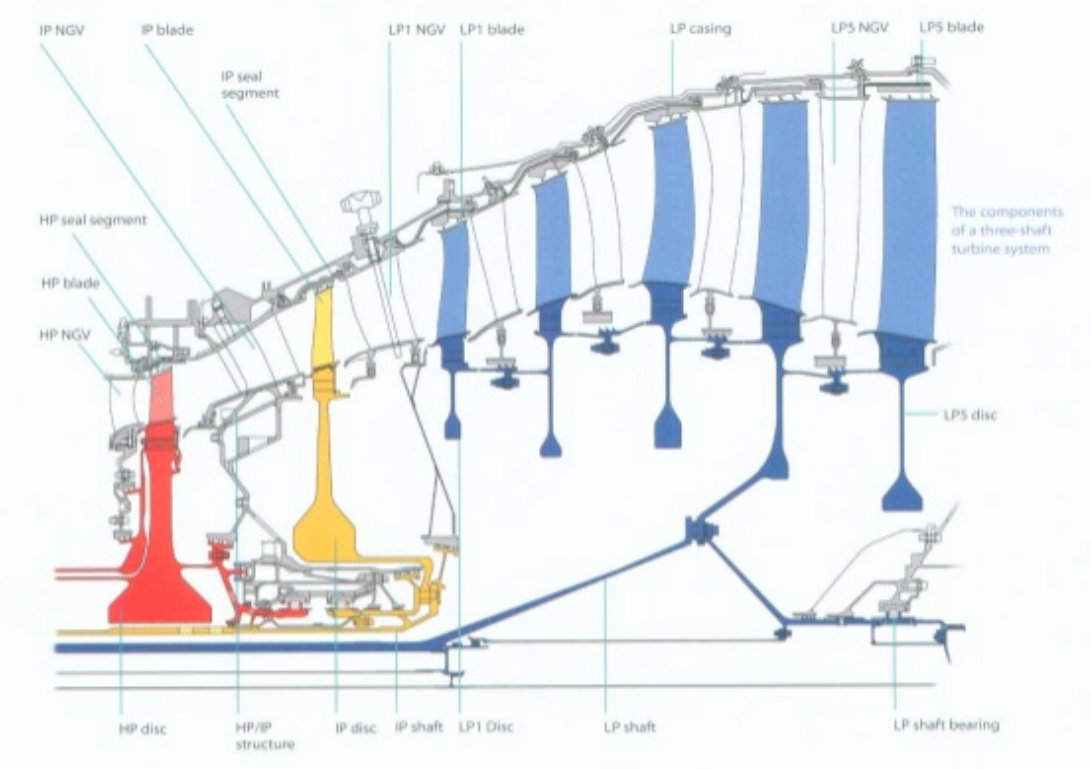

Årsaken er turbinens konstruksjonsgrenser. Etter hvert som gassstrømmen utvides, blir turbinbladene større og monteres med større aksial avstand, noe som resulterer i større sentrifugalkrefter som er proporsjonal med bladmasse, rotasjonshastighet og avstand fra aksen. For å begrense sentrifugalkrefter reduseres rotorens rotasjonshastighet: hvert påfølgende trinn svinger ved et lavere turtall. Legg merke til at en lavere turtall kan kompenseres ved å montere bladet lenger borte fra rotasjonsaksen.

LP-rotoren til en ikke-giret motor går med samme rotasjonshastighet som viften. Den optimale turtallet for turbinen kan være høyere, og den kan tilpasses av den utstyrte viften. Når bypass-forholdet blir høyere, vil LP-turbinen trekke ut en høyere brøkdel av total kraft fra luftstrømmen - turboprops og turboskafter har en girkasse mellom LP-akselen og propellen / rotoren, og den høye bypass-viften nærmer seg de relative dimensjonene av en propell ...